Laboratory Sterilizer Suppliers

information to be updated

Zajmując powierzchnię 20 310 metrów kwadratowych, firma posiada warsztat produkcji oczyszczonej klasy 100 000, pomieszczenie do badań mikrobiologicznych klasy 10 000, lokalne laboratorium fizyko-chemiczne klasy 100 oraz ustandaryzowany system przechowywania surowców i gotowych produktów.

Od momentu wprowadzenia na rynek pierwszej partii produktów w 2013 roku, Eray stale wzbogaca swoje kategorie produktowe. Nasze produkty obejmują maski ochronne, materiały pielęgnacyjne, materiały do kontroli sensorycznej, instrumenty chirurgiczne, zapewniając bezpieczne, wydajne i przyjazne dla środowiska jednorazowe rozwiązania medyczne dla instytucji medycznych na całym świecie.

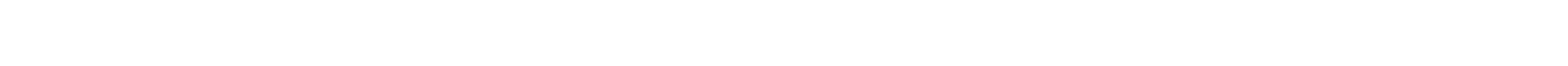

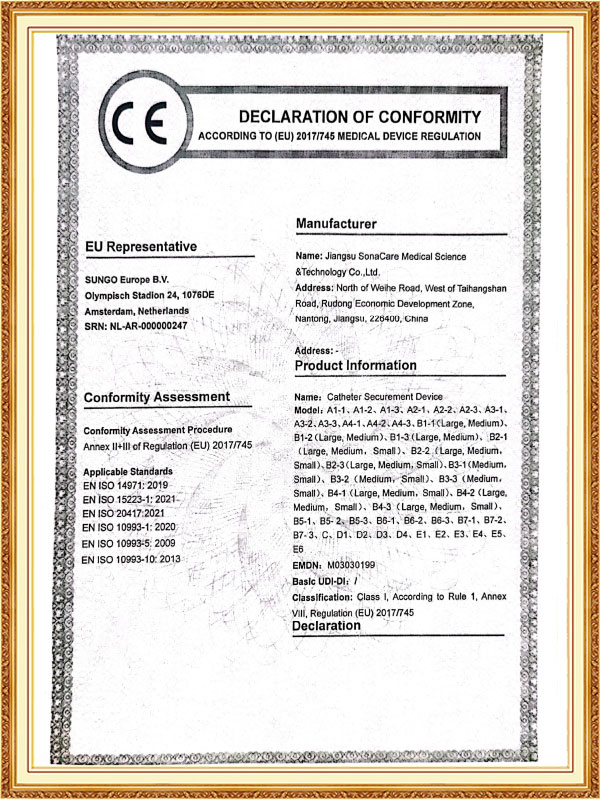

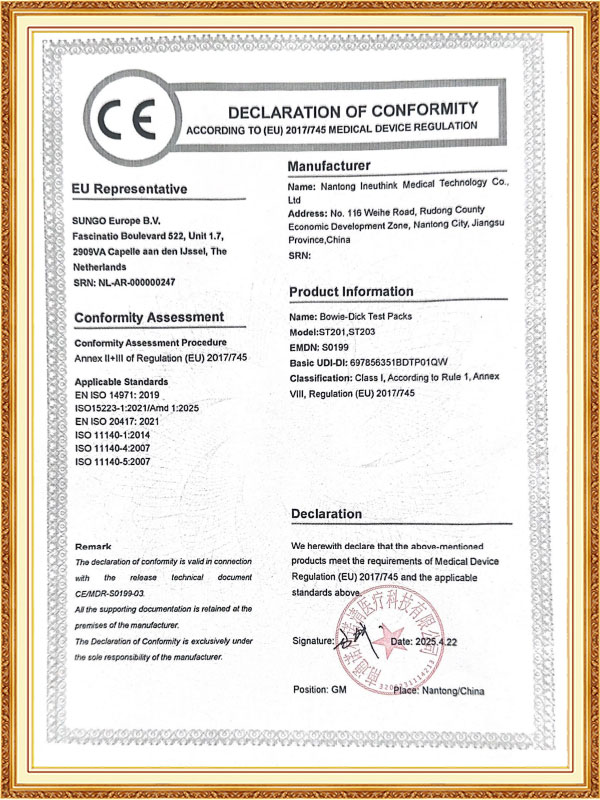

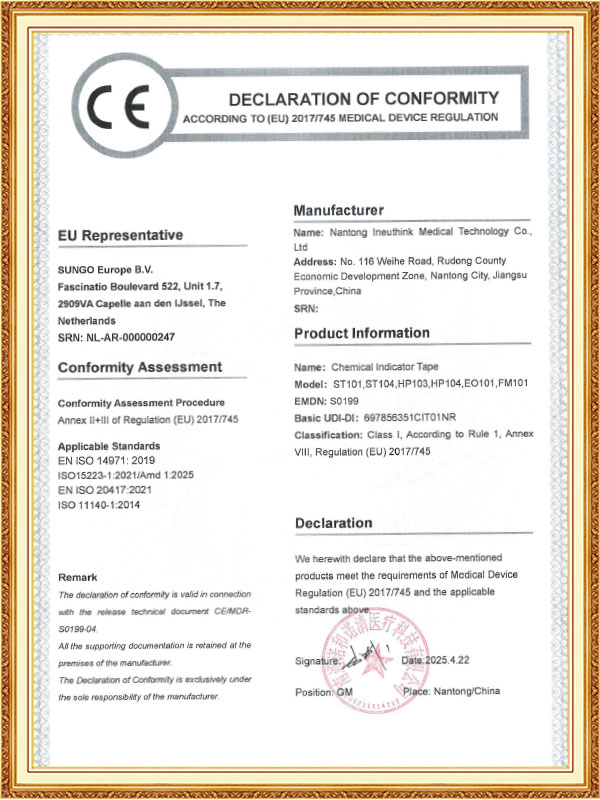

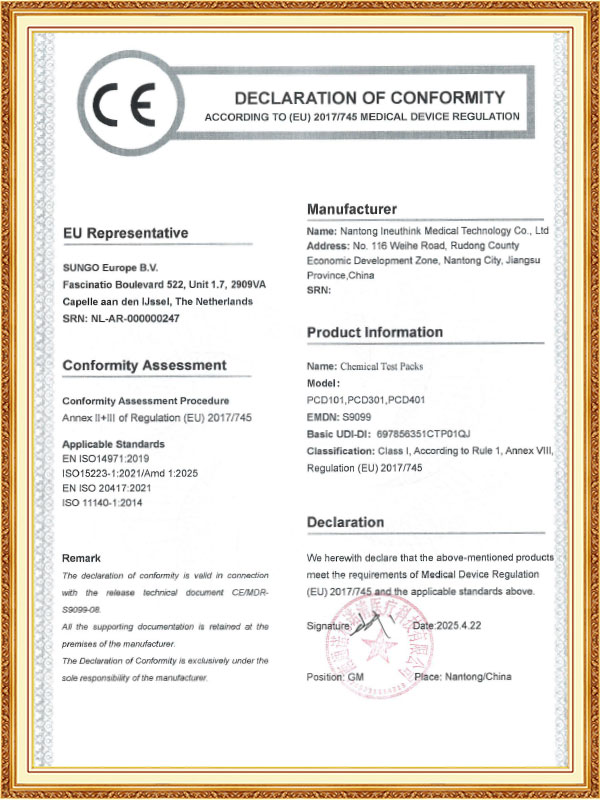

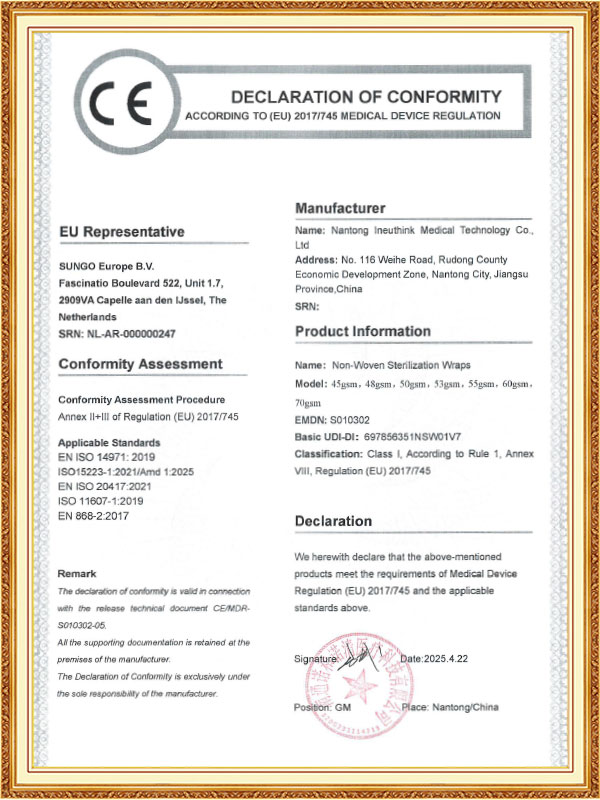

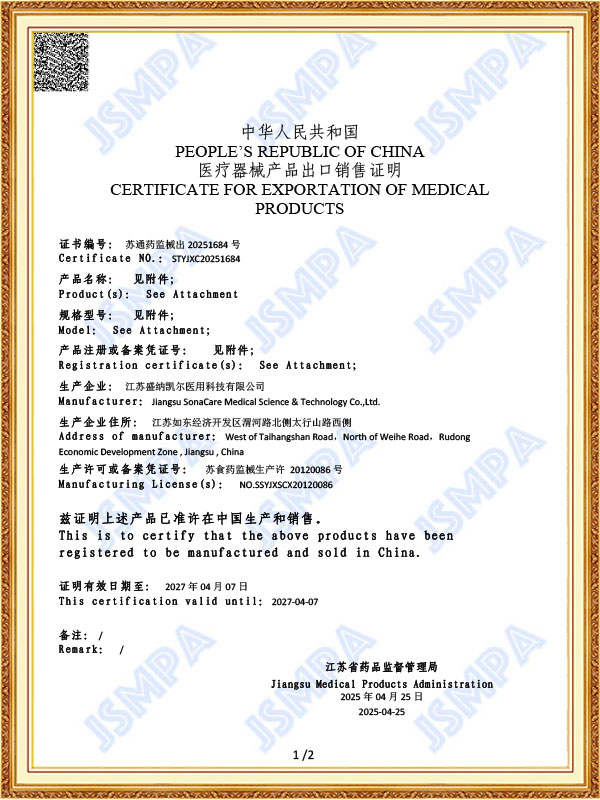

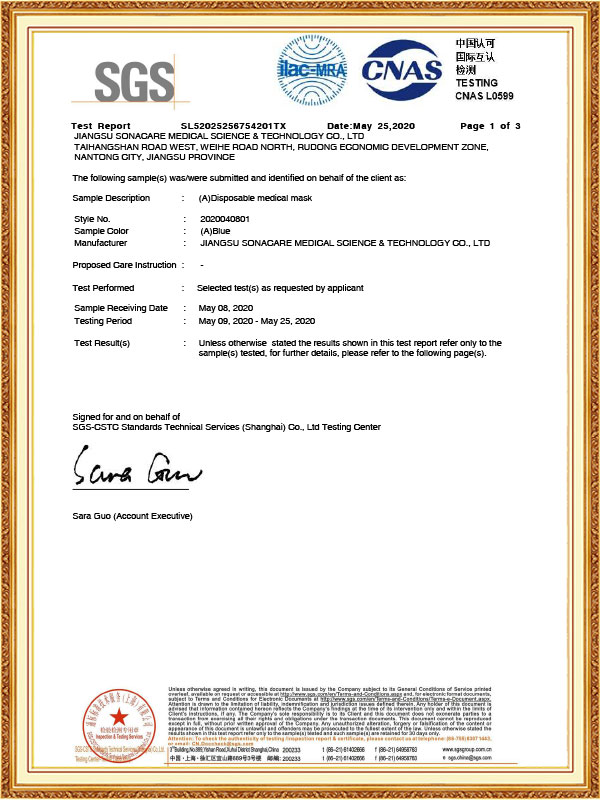

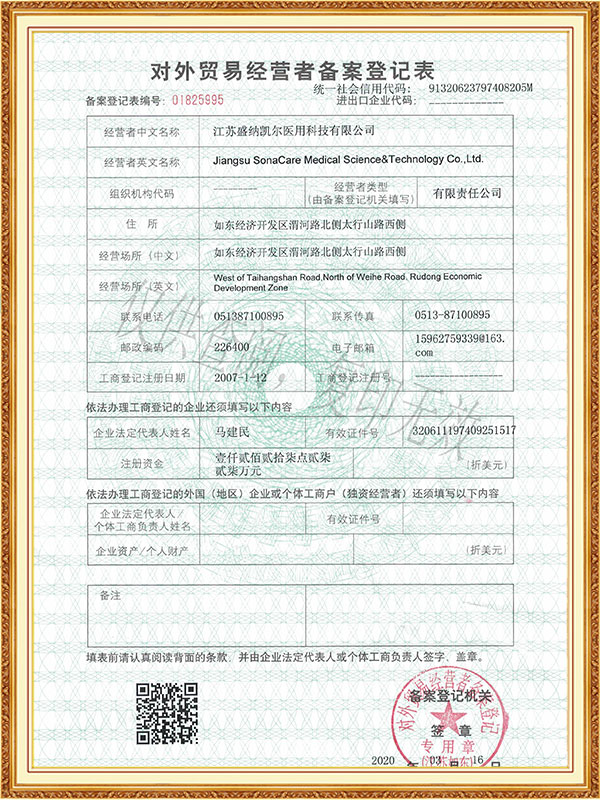

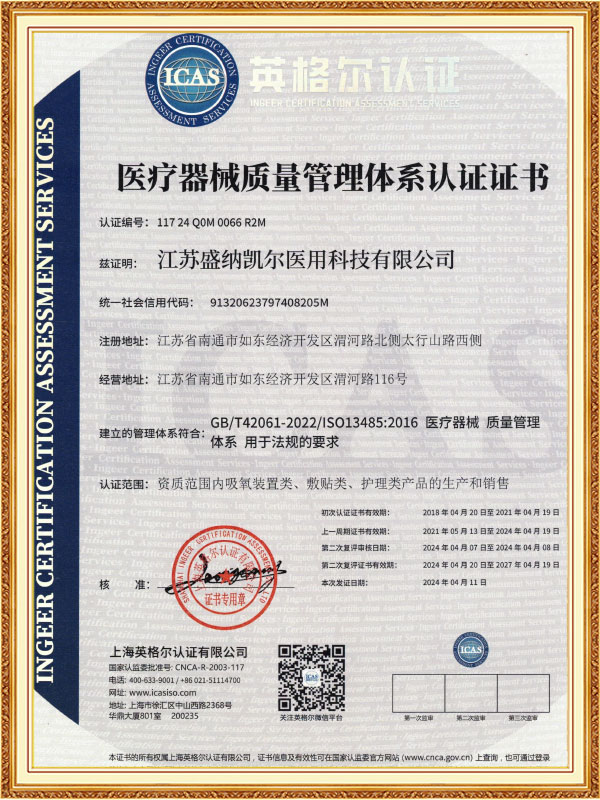

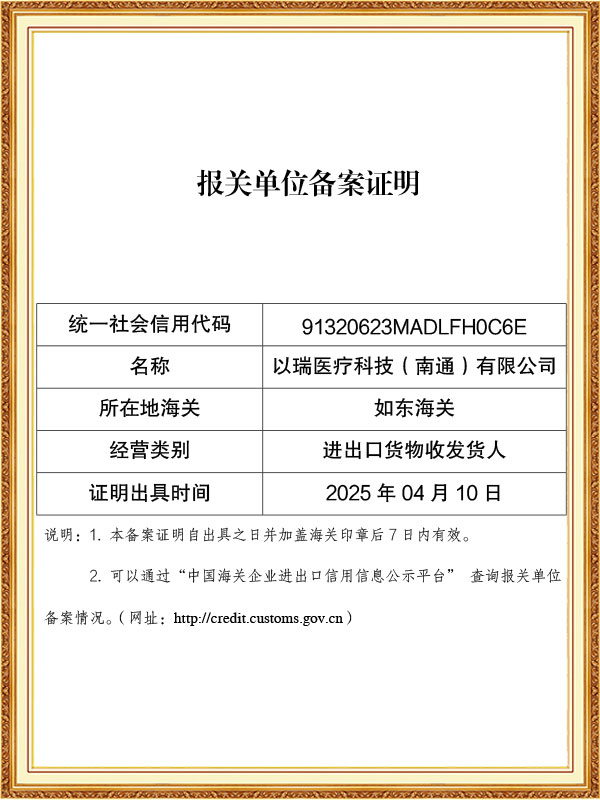

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer Factory, Firma przeszła certyfikaty ISO 13485 i inne certyfikaty systemu jakości, a niektóre jej produkty uzyskały certyfikat CE i zezwolenia FDA, a także nawiązały długoterminowe relacje współpracy z wieloma krajowymi i zagranicznymi instytucjami medycznymi oraz dystrybutorami.

-

Jan 15. 2026

Do czego służy trokar medyczny? Dlaczego jest niezbędny w chirurgii laparoskopowej?Podczas wykonywania laparoskopowych zabiegów małoinwazyjnych wiele osób zwraca uwagę jedynie na „aparat” i „instrumenty chirurgiczne”, ale rzadko skupia się na kluczowym elemencie – trokarze medycznym. Jednak w przypadku rzeczywistej operacji bez trokara laparoskopia jest praw...

Read More -

Dec 16. 2025

Jak wybrać odpowiedni opatrunek na ranę? Zalecane opatrunki dla różnych typów ranOpatrywanie ran jest bardzo ważną częścią życia medycznego i codziennego. Właściwy opatrunek może skutecznie wspomagać gojenie się ran, zapobiegać infekcjom, zmniejszać ból i przyspieszać proces gojenia. Na rynku dostępnych jest wiele rodzajów opatrunków, każdy o odmiennych fu...

Read More -

Dec 09. 2025

Co to jest trokar medyczny? Jakie są jego obszary zastosowań?A trokar medyczny to specjalistyczna igła powszechnie stosowana w zabiegach medycznych i klinicznych. Jej konstrukcja i budowa różnią się od zwykłych igieł, posiadają unikalne funkcje i zastosowania, przede wszystkim do nakłuwania naczyń, wstrzykiwania leków, drenażu i ...

Read More

W procesie produkcji farmaceutycznej sterylizacja jest kluczowym etapem zapewniającym bezpieczeństwo i skuteczność produktu. Sterylizatory farmaceutyczne, jako podstawowe urządzenia w sterylnej produkcji farmaceutycznej, wykorzystują wysokie temperatury, wysokie ciśnienia lub inne metody sterylizacji w celu dokładnego wyeliminowania mikroorganizmów z produktów farmaceutycznych, materiałów opakowaniowych i sprzętu produkcyjnego, zapewniając pacjentom bezpieczne i niezawodne leki. Od zastrzyków po leki biologiczne, od wyrobów medycznych po farmaceutyczne substancje pomocnicze – sterylizatory farmaceutyczne odgrywają niezastąpioną rolę w każdym aspekcie przemysłu farmaceutycznego.

Podstawową rolą sterylizatory farmaceutyczne jest zapewnienie niezawodnej gwarancji sterylności. Zanieczyszczenie mikrobiologiczne środków farmaceutycznych nie tylko zmniejsza skuteczność, ale może również prowadzić do poważnych wypadków medycznych. Sterylizatory farmaceutyczne precyzyjnie kontrolują parametry sterylizacji, takie jak temperatura, ciśnienie i czas, aby mieć pewność, że proces sterylizacji spełnia standardy. Typowe metody sterylizacji obejmują sterylizację wilgotnym ciepłem (parą nasyconą), sterylizację suchym ciepłem i sterylizację tlenkiem etylenu. Sterylizacja wilgotnym ciepłem jest najczęściej stosowaną metodą sterylizacji produktów do wstrzykiwań i infuzji ze względu na jej wysoką wydajność i opłacalność.

Sterylizatory farmaceutyczne są wykonane z wysokiej jakości stali nierdzewnej, co zapewnia długoterminową stabilną pracę w środowiskach o wysokiej temperaturze i wysokim ciśnieniu. Inteligentny system sterowania monitoruje i rejestruje kluczowe parametry, takie jak temperatura, ciśnienie i wartość F0 (wskaźnik skuteczności zabijania drobnoustrojów) podczas procesu sterylizacji w czasie rzeczywistym. Dane te są identyfikowalne i spełniają wymogi dotyczące zapisów elektronicznych FDA 21 CFR część 11. Co więcej, w wewnętrznej konstrukcji sterylizatora priorytetem jest równomierny rozkład ciepła. Dzięki strategicznie rozmieszczonym dyszom parowym lub systemom cyrkulacji wentylatorów różnica temperatur w komorze sterylizacji nie przekracza ± 1°C, co pozwala uniknąć martwych punktów sterylizacji. W przypadku specjalistycznych postaci dawkowania, takich jak zastrzyki z liofilizowanego proszku, można również zainstalować sterylizatory przezścienne, aby zapewnić aseptyczny transfer i zapobiec wtórnemu zanieczyszczeniu. Sterylizatory farmaceutyczne to nie tylko samodzielne urządzenia; są kluczowym elementem aseptycznego systemu produkcji farmaceutyków. W nowoczesnych warsztatach farmaceutycznych sterylizatory często integruje się z maszynami czyszczącymi, napełniającymi, izolatorami i innym sprzętem, tworząc kompletną aseptyczną linię produkcyjną.

Konserwacja sterylizatora farmaceutycznego ma kluczowe znaczenie dla zapewnienia bezpieczeństwa produkcji farmaceutycznej i niezawodnych wyników sterylizacji, co wymaga rygorystycznego, ustandaryzowanego procesu konserwacji. Kondensat znajdujący się w komorze sterylizacyjnej należy spuścić natychmiast po codziennym użyciu. Wnętrze komory, uszczelki drzwi oraz półki magazynowe należy przecierać dedykowaną ściereczką bezpyłową, zwracając szczególną uwagę na usunięcie pozostałości wody i cząstek leku. Niezbędne jest cotygodniowe czyszczenie wytwornicy pary i odwadniacza. Aby rozpuścić osady z kamienia w rurach, należy użyć środka odkamieniającego o jakości farmaceutycznej. Po zakończeniu instalację należy wielokrotnie przepłukiwać wodą wtryskową, aż przewodność osiągnie określoną normę. Manometry, czujniki temperatury i zawory bezpieczeństwa należy kalibrować i testować co miesiąc, aby zapewnić, że dokładność pomiaru spełnia standardy GMP. Należy również sprawdzić poziom i jakość oleju w pompie próżniowej, a w razie potrzeby wymienić dedykowany olej do pompy próżniowej.

Kontrola jakości medium do sterylizacji jest kluczowa. Należy stosować czystą parę wodną lub nadtlenek wodoru spełniający normy farmakopealne, a także regularnie sprawdzać jej czystość i nasycenie. W przypadku punktów weryfikacji wskaźników biologicznych w komorze należy co kwartał weryfikować skuteczność sterylizacji przy użyciu Bacillus stearothermophilus, aby zapewnić poziom sterylności na poziomie 10^-6. Konserwacja sprzętu wymaga stworzenia kompletnego elektronicznego systemu rejestrowania, który automatycznie rejestruje każdy parametr sterylizacji, treść konserwacji i dane kalibracyjne. Okres przechowywania danych nie może być krótszy niż rok od daty ważności produktu. Operatorzy muszą przejść rygorystyczne szkolenie zawodowe i posiadać biegłość w obsłudze sprzętu, identyfikacji kodów usterek i procedurach reagowania w sytuacjach awaryjnych. Jeżeli urządzenie nie jest używane przez dłuższy czas, należy całkowicie spuścić wodę z każdej rury, części metalowe zabezpieczyć przed rdzą, a przed ponownym uruchomieniem należy przeprowadzić pełne sprawdzenie działania. Naukowy system konserwacji zapobiegawczej może nie tylko przedłużyć żywotność sprzętu, ale także zapewnić jakość sterylizacji każdej partii produktów, zapewniając solidną gwarancję bezpieczeństwa leków. W przypadku awarii systemu sterowania lub nieprawidłowości parametrów należy natychmiast rozpocząć procedurę postępowania z odchyleniami, a dział jakości i inżynierowie sprzętu powinni wspólnie ocenić wpływ i podjąć działania naprawcze.

CONTACT US

CONTACT US